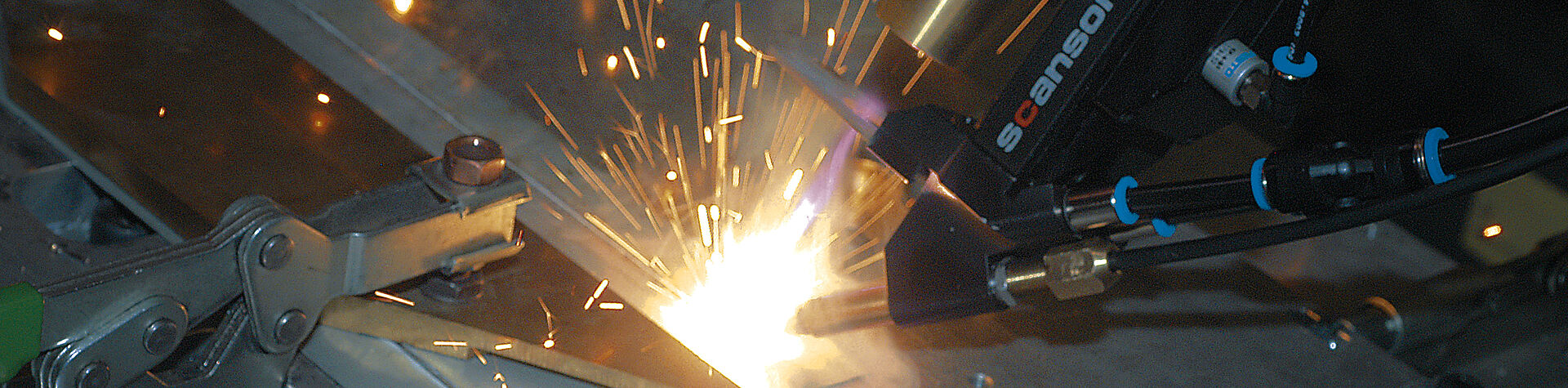

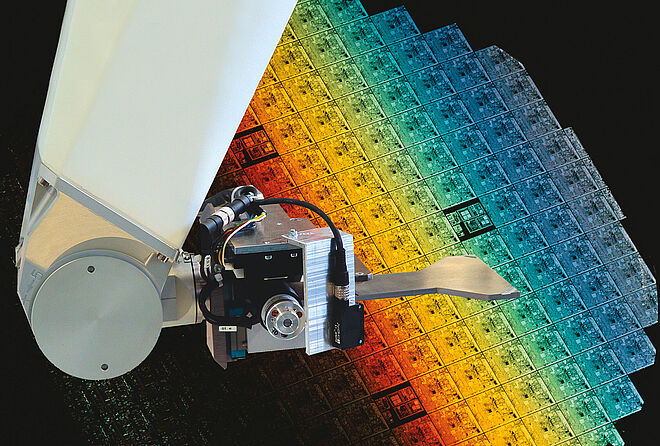

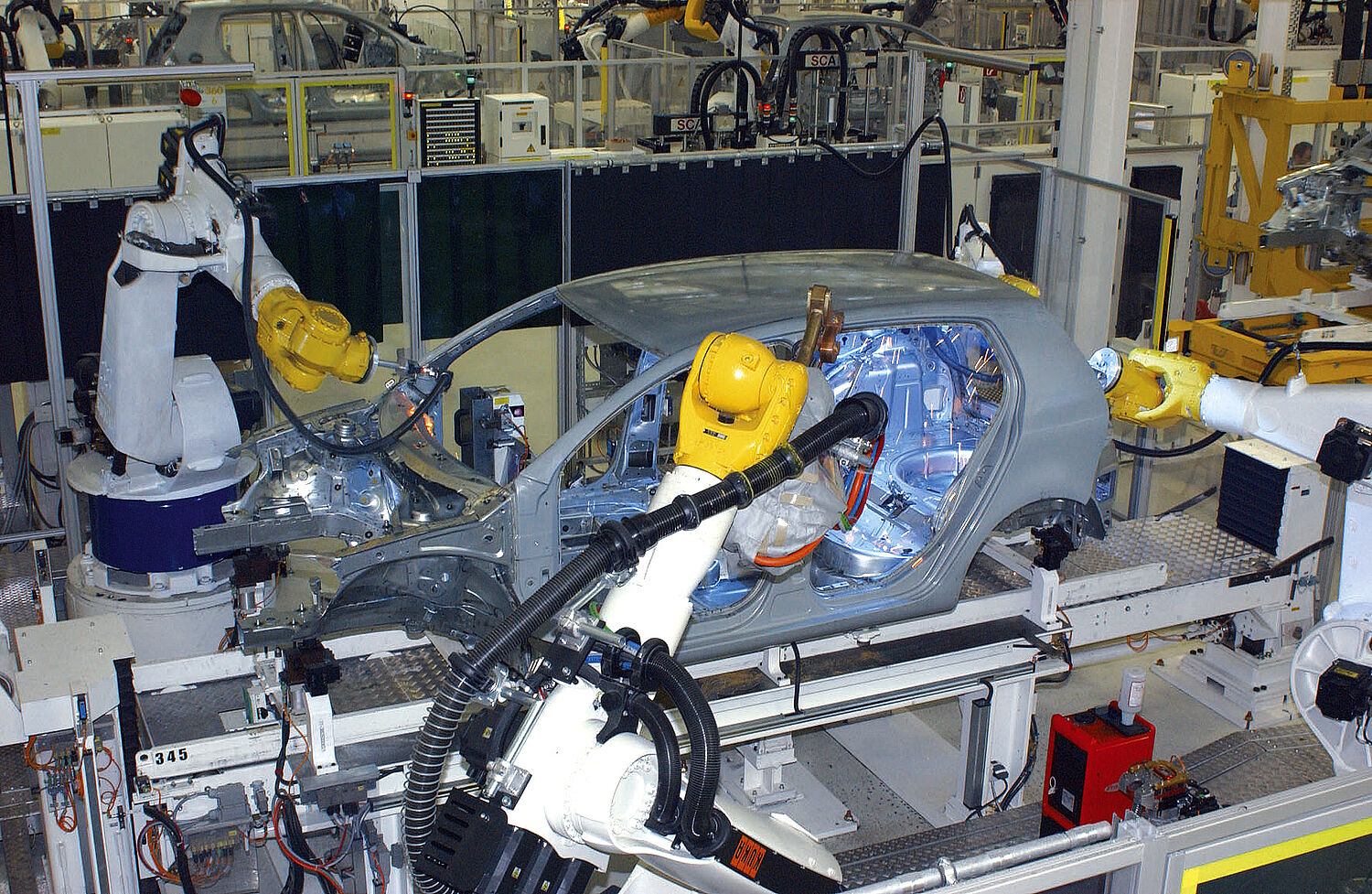

到目前为止,在激光焊接的过程中,节点的记录都是由照相机完成的。然后由电脑分析图像并且给焊接机器下达控制指令,完成激光头的定位。这种方案的缺点在于间接移动激光头造成的延迟,使得激光头总是落后于照相机。为了更可靠的焊缝定位,表面、反射率和光照都必须保持尽可能的一致。稍有偏差就会造成错误的结果,因此对于造成这些错误的源头就必须通过十分艰难的调整才能消除。为了改善这一情况,scansonic首创了一种新的方法:机械扫描。

机械扫描

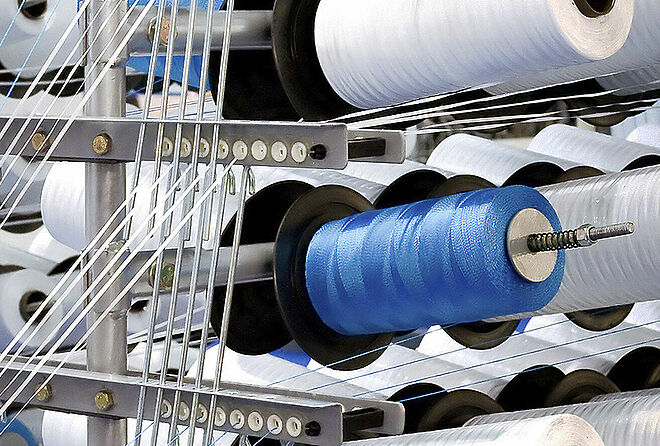

开发员开辟了一种新的机械激光头的引导方式,利用连接的先决条件。焊肩经常出现在两片材料的接缝处,这同样存着于角焊。这是由于两片材料出现重叠或由于焊接间隙。如今,填充焊丝是凭借进给机构将焊丝输送到焊接聚焦点上。“金属线的扫描”就是用于这种情况的。当两片材料结合在一起后,最佳的情况就是焊接头可以精确的到达所有的焊点。

如果填充焊丝被持续压紧在两片材料重叠的边缘上,这个压紧力被当作焊头控制的一项参数,聚焦点将以最高的精度按照节点轨迹移动。这将于焊头的移动同时完成,不在需要对焊头进行延迟控制。偏差可以立即通过程序进行公差补偿。如此一来,焊缝可以精确的定位在两片材料重叠的边缘处。由于这项扫描技术是纯机械手段,所以光反射、光照或不同的材料表面对整体的性能不再有任何影响。甚至是来自其他工作流程中的阴影或闪光都不会再造成不利影响。因为填充焊丝作为“消耗品”,在使用过程中会不断更新,因此也不存在磨损。

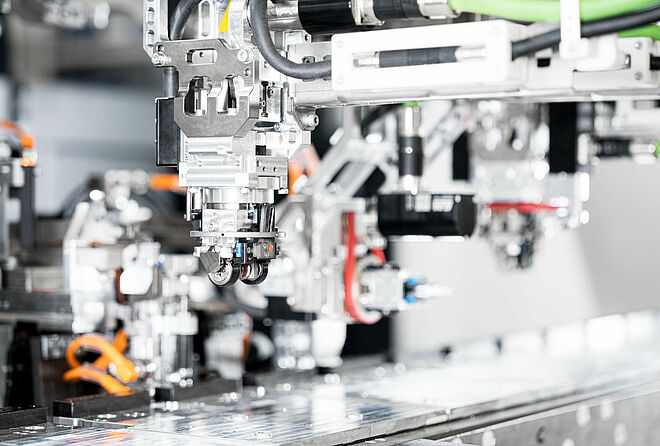

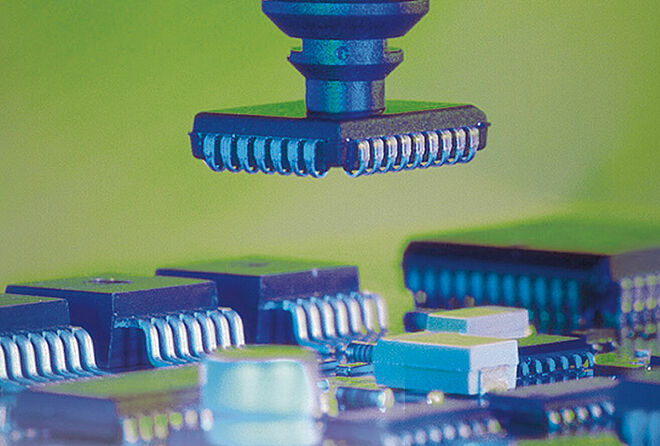

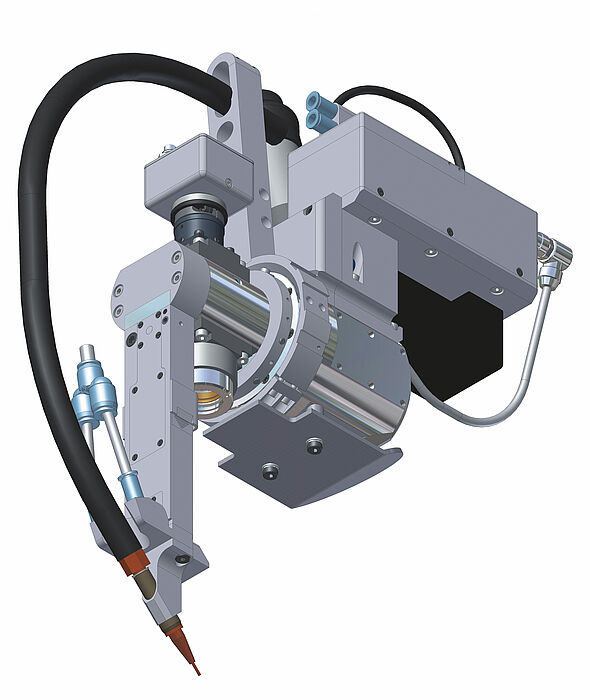

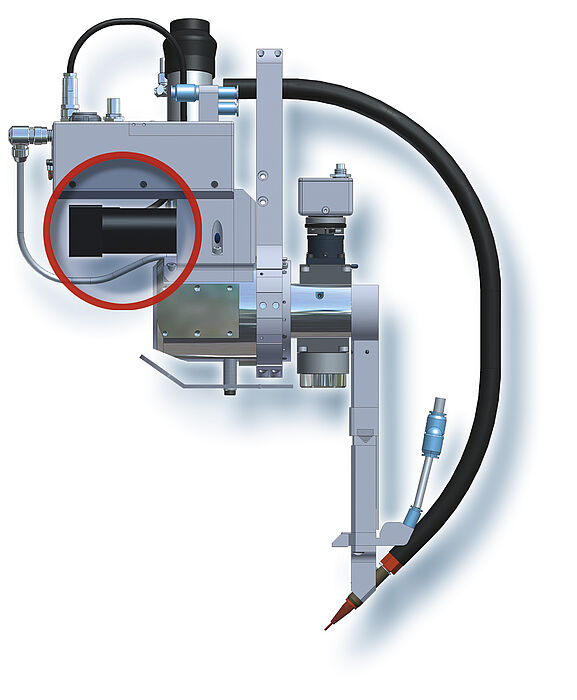

半独立激光头

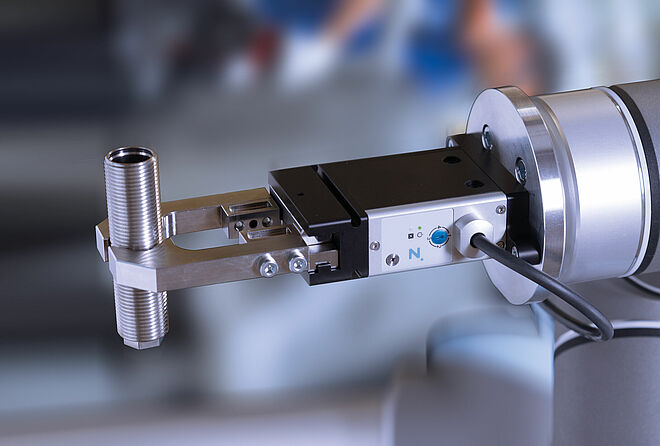

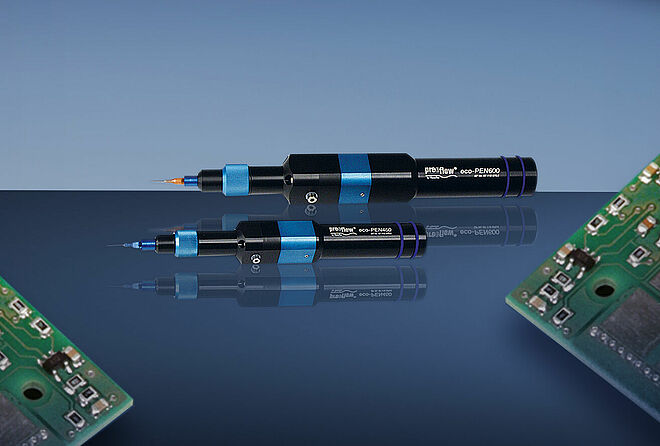

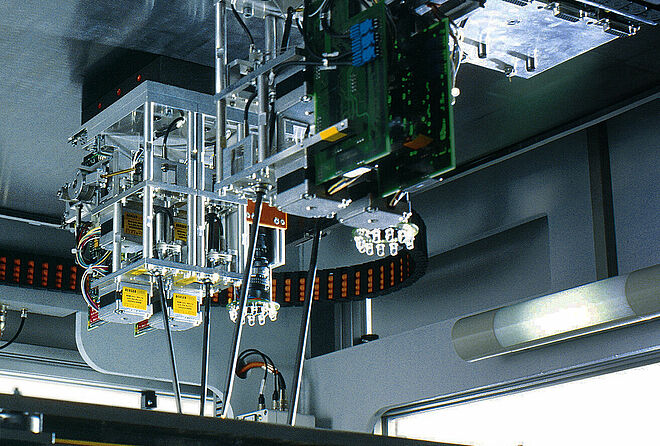

除了机械扫描之外,ALO(自适应激光光学装置)激光头具备了更多优势。综合的激光头可以自动精密调整焊缝,而不是通过焊接机器来控制整个焊接流程,相比传统方法而言,这种新的方法可以完成更快速的调整。机械焊接臂只需预先确定大致的方向,激光头自行完成精密调整且在焊缝区域内完成+5mm的公差均衡。为了得到更精确且具备复验性的结果,scansonic当前配备了FAULHABER制造的微型电动机。所需的焊接金属线压紧力由配备减速器的正弦曲线电机来提供。这使整个激光头具备了快速且高灵敏的特性。通过估算电机转矩,来确定提供的压紧力。配备整合运动控制器的正弦曲线电机可以对电机电流进行精确探测,使得精确测量变得十分容易。压力控制器可以将焊缝以二维图形X-Y的方式记录下来,并且能够精确追踪。

Z轴上的轨迹追踪通过配有路径传感器的伸缩臂来完成,使用可追踪的填充焊丝是最为理想的,聚焦点将精确的追踪到焊接点并且沿着接缝边缘焊接。由于激光头能够自动消除细微的误差,所以可以将控制机器永久的设置在一个大致的焊缝走向上。设计并组装一个新的焊接头只需要花费几个小时,这取决于所要完成的任务.

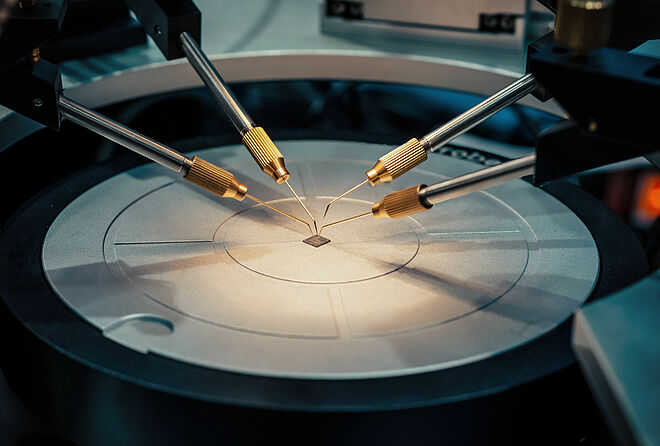

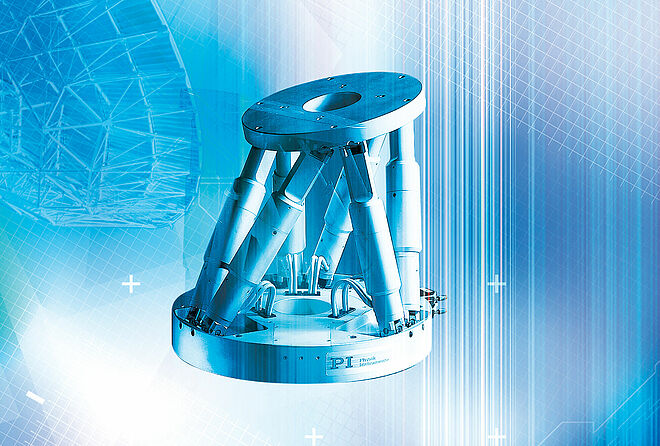

精确定位与估算

FAULHABER的正弦曲线电机可以完美的应用在这项应用中。极其紧凑的造型且配有整合式的"背负式运输"运动控制器,更有利于小型、轻重量焊接头的设计。 更加人性化的“运动管理器”软件,使其能够更容易的协调独立的焊接参数。为了完成这一操作,有必要对电机运行数据进行估算。通过综合性控制电子设备,进行相应的估算并且确定电机的电流。另外,通过集成的模拟霍尔传感器来完成定位检测。激光头所需的控制信号由定位及电流检测计算得来。由于电机是基于高动态设计的,倘若与输入值发生偏差时,可以迅速的做出重新调整。焊缝将精确的位于片材的边缘连接处。正弦曲线电机通过RS232接口向控制器传送数据。

新的控制系统的优势在于可以精确的定位到最理想的聚焦点处。最先进的FAULHABER技术在这个项目中做出了宝贵的贡献。

产品