亨利·福特在1913年安装了第一条“移动流水线”后,汽车产量提高了8倍,生产效率出现极大飞跃。此举不仅大幅降低了Model-T车型的价格,还提高了工人工资。这样的成功模式被快速复制也就不足 为奇。时至今日,无数产品都是按照流水线原理生产。

然而,这种方式不适合小批量生产,也不适合个性化的自动化生产。但是在工业4.0 和工业物联网 (IIoT) 的众多目标之中,有一个就是根据客户需求设计和提供个性化产品,并尽可能采用最高的自动化水平。这就要求灵活的流程,也与传输路径固定不变的传送带不相匹配。

组件“坐出租”

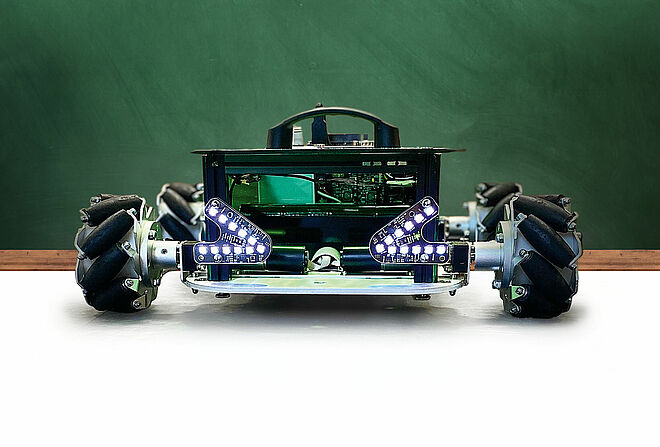

依靠P r o l y n k 技术, 工厂可以根据改装要求, 对装配线进行任意调整和重新配置。部件不再按照预定的路线来进行输送,而是“乘坐”类似于迷你出租车的小型无人驾驶运输单元 (自动导引车,英文简称:AGV)。 “通过这种方式,我们可以将需要加工的零件安全可靠地输送至任何工位,”Prolynk公司的首席商务官Antonio Sanchez解释道。“这些工序,无论是人工还是由机器人执行,都可以完全单独进 行。不过,序列仍然是自动化的。”

由标准化的桌状模块组成的平台是该系统的物理基础。它由标准化的板组成,尺寸和形状可以自由设计。简单的金属板构成基础单元,并作为移动表面。

另外还有一 种带紧固索引单元的底板。对于要求高精度或需要补偿较大作用力的生产步骤,它们将车辆和部件固定到位。板元件在中间位置也有开口。这样也可以从下侧进行加工处理,因为它与AGV上的开口形状完全 相同。

工位的任意顺序

Prolynk AGV有两种尺寸(325x230毫米 和450x350毫米);根据型号不同,最大负载在5至35千克之间。为了安全移动到 各个工位,待加工部件通过中间的开口进 行固定。这些工位可以自由连接,包括手工作业以及由机器或机器人自动执行的任务,例如激光雕刻、焊接、拧紧螺钉或执行例行测试。

如果存在质量问题,可以将车辆送到可纠正该问题的特定工位。“中央控制器掌握与每辆AGV及其所载物件相关的数据”,Antonio Sanchez解释说。“它知道某一个零件必须经过哪些工序步骤。因此可以实现单一产品的自动化生 产。在与Prolynk系统通信时,PLC仍控制所有过程。”如果不需要按照规定顺序执行工序,则效率还会有额外提升。这种情况下,AGV会移动到一个当前空闲的工位。这样等待时间缩短,利用率提高。该系统的另一个优点是可以减轻工人负担。

组件在工位之间的移动不再依靠人力。操作人员不用再重复做抬起和放下动作, 从而避免腰背损伤疼痛的风险。Prolynk AGV为双轮驱动,轮子分别位于长边的中央。车辆四角由被动滚轮支撑。如果两个车轮反向转动,车辆就会原地旋转。由于车辆每次旋转90度,因此,它们可以旋转四分之一圈以移动到下一个工位,或者旋转两个90度角,在平行的“通道”上来回运行。需要指出的是,这些“通道”只是 汽车一样保持在固定的车道上。 AGV为双轮驱动,轮子分别位于长边的中虚拟存在。即使路上没有标记,AGV也像

高功率和精确定位

中央控制器通过wifi通知车辆在哪个车道上前进、后退或转弯。它规定路线和工位,并判定车道交叉的情况下哪辆车有通行权。迷你出租车只需报告准确位置,这项交通规则就能发挥作用。FAULHABER公司的MC 5004 P型运动控制器和IE3-1024 系列编码器在这方面发挥了重要作用。它们 用于检测BX4系列无刷电机的旋转,Prolynk电子主板再根据检测数据进行里程测量、AGV定位计算和运动控制。电机动力通 过32/3设计的行星减速箱传递至车轮传动带

““如果企业决定采用 Prolynk解决方案,那迷你车辆就会成为生产流程的核心。因此,它们必须在尽可能长 的时间内以极低的维护水平完全可靠地运行,确保较低的总持有成本,”Antonio Sanchez 这样解释选择AGV组件的出发点。“驾驶装置的产品质量对我们来说是重中之重。FAULHABER不仅可以保证我们要的质量,电机还提供了对我们的应用至关重要的附加优势。即使车内空间很小,要按规定速度移动通常很重的零件,仍需要大的电机功率。就体积和扭矩之比而言,BX4系列是全球市场的领导者。

这一功率密度是我们能够为客户提供既可靠又灵活的解决方案的关键因素。” Prolynk解决方案兼具可靠性和灵活性,为用户设计生产流程提供了最大的灵活度。理论上,他们可以从一个由几个板和一辆迷你AGV组成的小平台开始。该系统可以自由扩展或重组,具有很高的灵活性和机器适应性。还提供智能功能,Prolynk技术易于集成到 PLC架构中。还提供智能功能,Prolynk技术易于集成到PLC架构中。“系统的适应性没有限制,”Antonio Sanchez强调。“产能直接跟着订单情况走。

产品